-

查看R0.31参数是否为关管,点动正反转需要不使能的状态下进行

-

Where is administration?

It is important.

Thank.

-

报警机制:

在使能状态下,相电流指令大于上限阈值,而相电流反馈小于下限阈值,累计时间超过阈值P4.77:电机缺相检测时间。

原因及对策:

1.检查电机UVW动力线是否缺相;

2.如在运行中偶偶出现ER18-4/5/6报警,排查动力线正常,可通过P4.77(电机缺相检测时间)=0,屏蔽此报警,可能是误报警;

...

-

报警机制:

电机搭配通讯式多圈绝对值编码器时,断电情况下多圈值丢失,在重新上电后编码器反馈数据给驱动器提示报警。

原因与对策:

电机在断电情况下被外力受到大的加速度运行,在低功耗下多圈位置丢失,目前出厂的新软件默认打开该报警,出现该报警时,多圈位置会丢失,当出现该报警时,可以将电机侧编码器线重新插拔下 ...

-

报警机制:

驱动器温度采样(R0.11=驱动器温度)超过设定阀值。

原因及对策:

1.降低驱动器的使用温度,改善通风环境;

2.更换更大功率伺服系统,延长加减速时间,减少负载;

3.P9.97-厂家恢复参数时,正确设置P9.37模块型号(DA180/DA300)

...

-

报警机制:

PN总线伺服的告警信号,不会切换IGBT输出,提示该告警原因是主站映射PZD参数的值超出了最小最大范围。

原因及对策:

检查PZD映射地址,对照驱动器说明书查看这个这个参数取值范围,检查主站发送的PZD参数值是否超出了驱动器参数范围取值,修改正常范围值后,该警告会自动解除。

...

-

报警机制:

EtherCAT总线驱动器报警信号,在驱动器不使能情况下,主站系统程序关闭或者拔掉网线,为避免失控飞车,驱动器提示Er24-d退出OP报警。

原因及对策:

针对某品牌加的,现象当伺服在去使能状态,系统软复位或者断电重启后,系统给出使能,但是目标位置还未给出,所以此时引起飞车现象。而加了这个退出OP报警后,需 ...

-

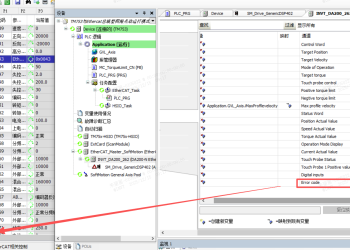

在使用workshop的时候,软件里的软件版本和驱动器的ARM版本对不上,需要手动加载配置

Workshop上位机下载

-

1.首先把电机的参数设置正确

2.测试电机的相序是否为正序

3.测试编码器初始角

4.以上操作设置完成之后,点动测试是否运行平稳

-

检查R0.31IGBT状态,需要IGBT状态在关管状态,系统状态是否有故障

如果是开关状态需要把驱动器的使能去掉,驱动器有故障将故障消除

-

检查正负转矩限制0x60FE,0x60FD是否有赋值(非零):0x6072最大转矩限制(P0.10)是否赋值;

如果是转矩模式检查0x607F是否有赋值(非零):上述限制类变量可以通过ServoPlorer 工具-EtherCAT工具中监控;

检查R0.30是否处于准备好状态,排除电源问题,STO问题导致的无法使能;IO正负限位是否有信号。

...

-

硬件方面的原因:

1.EtherCAT接线是否正确,上进下出顺序是否正确;2.抗干扰方面措施;

软件方面的原因:

1.P0.03是否是EtherCAT模式;2.节点号在上位的设置是否和伺服参数一致;3.是否使用了匹配的XML文件。

-

建议的顺序如下:

1.伺服接好线后上电没问题;

2.P0.03设置位置模式;

3.使用上位机(ServoPlorer)或者LED面板先设置电机码后;

4.点动确认动作没问题;

5. 测试EtherCAT功能。

-

1kW(含)以下可接单相或三相220V;1.5kW(含)以上只能接三相220V,同样的功率时,接单相220V比三相220V功率因数小得多,输入相电流会大很多,母线纹波也会大很多,母线充放电电流更大使电解电容温升增加,寿命也会相应减少;

...

-

可以;中功率接+和-或者三相RST任意两相;DA200小功率或者DA200A接+和-同时并联接到L1C和L2C或者完全跟单相交流输入接法一样接L1、L2同时并联接到L1C和L2C;直流供电范围为310V±15%(220V系统)或者565V±15%(400V系统);

-

不支持,只支持模拟量-10~10V电压输入。如果输入是4~20MA模拟量电流信号,可以使用500欧电阻并联到模拟量输入口,20MA正好对应10V,4MA正好对应2V。

-

编码器反馈信号干扰,导致编码器反馈数值异常跳动,驱动器往复整定,增添磁环保持良好接地,或者更换编码器线缆。

负载等机械结构存在间隙,如果刚性设定偏弱,在定位结束后电机无法锁定位置,产生驱动器自整定,可以空载电机测试并尝试调整惯量比、刚性。

...

-

出现这种情况,给定脉冲准确说明指令脉冲没有干扰,而反馈位置不一致,一般是滞留脉冲清除引起,这种情况下可以将滞留脉冲清除输入的DI端子定义无效或者加大开关量滤波时间;

-

原17位电机一圈脉冲数=131072/(P0.25/P0.26)=A,更换23位编码器电机后,电子齿轮比=8388608/A;

等效换算为电子齿轮比=(新电机编码器分辨率/原电机编码器分辨率)*(P0.25/P0.26)

-

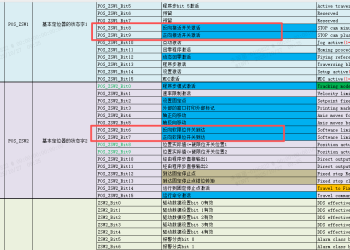

用D0的驱动器走102(105)报文+750附加报文扭矩模式,STW控制字1.14是切换模式的,假设102(105)报文的Q地址首位是0,切换模式STW1.14对应Q0.6。

关于DA200-N通过总线驱动器通过参数0x400014 人气#通用伺服系统

关于DA200-N通过总线驱动器通过参数0x400014 人气#通用伺服系统 DA200-N伺服面板查看故障记录报警代码是Er246 人气#通用伺服系统

DA200-N伺服面板查看故障记录报警代码是Er246 人气#通用伺服系统 GD5000 profibus DP通信报文给定值和实际值534 人气#高压变频器

GD5000 profibus DP通信报文给定值和实际值534 人气#高压变频器 DA200A-F驱动器的111报文如何读取硬件限位1117 人气#通用伺服系统

DA200A-F驱动器的111报文如何读取硬件限位1117 人气#通用伺服系统